掃一掃微信聯系

您當前的位置: 首頁 >> 檢測領域

|

醫療材料檢測时间:2023-08-03 【原创】 CT技術自誕生以來,首先被用于醫療診斷與材料檢測,隨著CT技術進步及測量精度提高,其應用范圍擴展到工業產品測量領域并逐漸嶄露頭角。 對于傳統接觸式或光學非接觸式三坐標測量設備,物體內部結構尺寸的無損測量是生產實踐中的難題之一,工業CT技術為解決這類難題提供了一種有效的途徑。

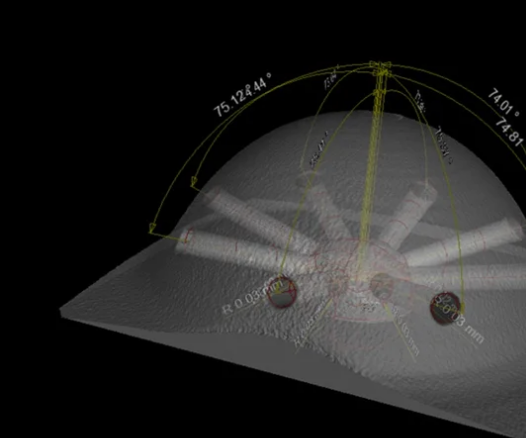

在工業測量領域工業CT技術可以無損地對產品的內外結構尺寸進行整體測量:一次工業CT掃描可同時完成產品尺寸測量與材料缺陷評定過程;工業CT測量過程不受工件的表面狀況(粗糙度、顏色、曲率)影響;工業CT測量獲得的高密度點云可以用于被掃工件體模型內外尺寸的整體評估;工業CT技術可以在裝配的狀況下對物體進行測量,可以用來進行裝配件失效分析,跟蹤工業產品制造環節的質量控制及公差評定等。 一、工業工業CT成像原理 工業工業CT成像過程包括:射線源產生X射線并穿透被檢樣品,樣品對射線吸收或散射而發生衰減,其衰減量由透照樣品厚度及組分決定;射線衰減后入射到探測器形成二維灰度投影圖像;探測器采集到不同角度的二維投影圖像;對投影圖像重建后獲得樣品工業CT斷層圖像多幅連續斷層圖像三維重構后獲得樣品三維體素模型;三維體數據經過閾值分割、邊緣檢測完成后續工業CT數據的分析與可視化過程。 綜上所述,一個完整的工業工業CT掃描及數據處理過程包括:投影采集-數據重建-邊緣檢測-數據分析。 下面我們從工業CT成像過程及基本組成出發,對可能影響工業CT性能的因素進行分類分析,并對可能的改進工業CT測量精度的措施進行了總結。 二、工業CT測量精度影響因素分析 影響工業CT測量精度因素眾多,可以歸結為:系統硬件相關(射線源、運動系統、探測器)、軟件和數據處理相關(數據重建、闞值分刻、輪魔提取、數據校準)、被測物體(幾何結構、材料)、實驗環境溫度條件以及操作者。 2.1射線源 與射線源相關的影響因素一方面來自于設備本身,像靶材、射線能譜、穩定性等,另一方面來自于設備操作者。射線源關鍵技術指標包括電壓、電流及焦點尺寸。 通常操作者憑借自身經驗在一定范圍之內選擇實驗采用的電壓、電流條件,這就導致測量結果的主觀性以及測量并非在最佳條件下進行。一般來說,電壓越高,射線穿透能力越強;電流越高,射線強度越大,電流加倍僅對射線強度產生影響,電壓加倍同時影響射線能量與射線強度。 與射線源相關另一個重要影響因素是射線源焦點尺寸,根據射線源焦點尺寸可將射線源分為納焦點(S1pm)、微焦點(1~200pm)、常規焦點(2200pm)射線源。焦點尺寸越小,成像圖像邊緣越銳利,射線源焦點尺寸變大會由于半影效應導致成像圖像模糊。相同倍數下,焦點尺寸越小,成像效果越銳利,但是小焦點帶來的局部熱量集中會導致靶材過熱甚至被擊穿,這就限制了微焦點射線源能量在較低范圍,目前的微焦點X光機的射線能量一般低于225kv。 射線源、樣品、探測器之間的位置關系對工業CT測量精度有重大影響。樣品位置越靠近射線源意味著放大倍數越大,相應的在探測器上更多的像素被使用,從理論上會提高空間分辨率。但是與此同時半影效應帶來成像圖像邊緣模糊抵消了這一效果。在錐束工業CT重建對射線源、樣品與探測器之間水平偏移極其敏感,水平偏移可以通過“細琴弦方法”加以校正”。 2.2軟件與數據處理相關因素 對工業CT數據圖像處理包括兩個主要過程: (1)采集投影圖像,從二維投影數據重建生成三維體素模型: (2)對三維模型經過邊緣檢測、閾值化分割完成后續測量過程。 目前工業工業CT數據的重建目前多采用經典FDK方法進行,對于圖像邊緣檢測、結構分制多來用基于闕值的方法進行。其中最主要的影響因素來自于射線硬化及射線散射帶來的。這些偽影如果不經過適當的校正,會導致測量數據的可靠性降低。 三、工業工業CT測量精度提高途徑 前面我們簡單總結了影響工業CT性能的主要因素。在本節中我們將針對這些因素,從系統硬件和軟件處理兩方面給出相應的改進措施來提高工業CT測量精度。 3.1改進工業CT系統硬件性能 硬件性能的提高主要取決于設備制造商對系統的持續改進。對于設備操作者來說,實驗過程中需要對工業CT系統配備的射線源和探測器的指標參數進行關注,像探測器的探元尺寸、信噪比、動態范圍:射線源的焦點尺寸、最大電壓、最大電流及功率等:轉臺系統的運動精度及運動方式(步進或連續)等。其他諸如系統是否選用花崗巖基座、空氣軸承、伺服電機作為系統部件,也是為確保工業CT系統擁有高運動精度及穩定性而采取的硬件改進措施。 3.2提高工業CT軟件及數據后處理能力 工業CT數據后處理指重建后的三維體數據經過軟件處理,由灰度圖像數據轉化為點云數據,在這一過程之中,主要的誤差來源是1、邊界闕值的選擇;2、校準標尺的確定。 工業CT重建之后獲得物體三維體模型,在對這一數據進行后續測量之前,首先需要選擇適當的闕值來分割材料與空氣或不同材料之間的邊界,也就是所謂的闕值分割。傳統的闕值分割算法使用IS050%方法確定材料邊緣,即在圖像灰度直方圖上選擇空氣與材料峰值之間中間位置作為物質邊緣,但這種方法易受圖像質量影響而誤差較大。因此通過改進邊緣檢測算法,使用基于實際表面的邊緣檢測算法,通過搜索圖像法向方向像素變化,被證明確實可以提高邊緣檢測的精度。 前面我們介紹過對重建過程不利影響的兩個主要因素:射線硬化和散射輻射:減弱射線硬化影響可以通過在數據采集時放置前置濾波板來調節,也可以通過后續硬化校正算法來改善。采用多項式擬合方法來校正硬化偽影,校正后硬化偽影得到有效控制。 3.3優化工業CT掃描參數選擇 工業工業CT掃描時,參數的選擇和設定直接影響到X射線的成像質量和檢測結果。在實際X射線檢測過程中,從實驗準備到獲得實驗結果一般需要較長的時間,當研究某一參數對成像質量的影響時,往往需要反復調整參數,整個調整過程耗時、耗力。特別是在對結構復雜、笨重的產品檢測時尤為突出。同時操作者往往憑借自身經驗選擇實驗參數組合,獲得的實驗結果往往是主觀的和非最優的。可以通過X射線仿真工具模擬參數變化對工業CT成像的影響,模擬真實檢測過程,調整參數設置以獲得最佳的檢測效果,從而得到優化的檢測方案,大大縮短檢測周期。 通過X射線仿真工具模擬真實檢測過程,通過讀取被檢樣品CAD文件獲取工件的三維結構信息,在不需要真實工件的情況下,仿真模擬X射線檢測工件過程,獲得工件的X射線仿真圖像。 通過仿真程序可以快速獲得不同參數條件下可檢測的最小缺陷尺寸。改變掃描電壓、電流組合,工件內部暗色缺陷從無到有,可以清晰直觀的對投影圖像的缺陷檢出能力進行判斷,進而優化采集參數設置。 3.4通過使用標準模體降低測量系統誤差 通過使用特定結構及材質的標準模體,一方面可以用來研究工業工業CT測量特性:也可以通過對已知尺寸模體的測量將工業CT圖像測量結果(像素)轉換為國際標準計量單位(m),建立工業工業CT量值源流程也可以作為公認模體實現不同設備之間測量精度的比較,或CT系統與傳統CMM設備測量精度的比較,建立工業測試不確定度,推動工業CT測量的標準化進程。 3.5通過與傳統測量方法的配合使用提高工業CT測量精度 傳統工業測量方法像接觸式三坐標測量儀只能夠測量復雜曲面上有限的點,不能完整反映出曲面的形狀,雖然其單點測量精度較高但用有限的點去描述復雜曲面反而導致整體精度降低。而工業工業CT等光學測量法恰恰相反,非常適合于需要大規模測量點的自由曲面和復雜曲面的數字化。 通過使用精度更高的光學掃描儀對樣品進行外部尺寸測量,利用傳統CMM設備測量外部尺寸精度更高的優勢。來校正工業CT測量結果。這一方法結合了工業CT無損測量物體內部結構與傳統手段測量外部精度更高的優勢,在實際應用中確實提高了工業CT測量精度。 通過在工業CT系統上集成了其他測量裝置(像光學),使得在一臺工業CT設備上可以同時完成工業CT測量和光學測最,將工業CT真正變為一種專用的非接觸工業測量設備這一系統優勢。通過融合光學測量和工業CT測量數據可以增強系統測量精度2可以方便將工業CT掃描與傳統光學掃描數據直接比較進行測量誤差分析。 結果與討論 本文首先列舉了影響工業CT測量精度的因素,對工業CT測量中出現的問題進行歸類分析,并針對這些影響因素提出了相應的改進措施,分別從硬件、軟件、參數選擇方面進行了優化。綜上所述一臺高精度的工業CT測量系統應有以下特點: (1)更高的射線管電壓和功率、更小的焦點。 (2)重大的動本范圍和探測器像素尺寸。 (3)更高的機械系統精度和運動穩定性(運動偽影及承載力)。 (4)具有工業CT系統幾何參數校正及測量精度驗證模體。 (5)具有濾波降噪、偽影校正功能的數據重建軟件。 (6)具有專用工業CT尺寸測量軟件。 下一篇偶氮檢測 |